ASM Pacific Technology (522 HK) vs. Kulicke & Soffa (KLIC US) – Who is the Fluxless TCB Winner?

笔者在之前介绍bonder的文章中(The Bonder War – An update on ASMPT (522 HK),BESI (BESI NA), Shibaura (6590 JP), Tazmo (6266 JP) and other advanced packaging equipment players)提到了英伟达下一代的Rubin系列产品会在CoWoS-L的CoW制程上采用下一代TCB设备,即fluxless TCB。最近有不少读者询问这方面的情况,因此笔者今天就来介绍一下这个fluxless TCB。

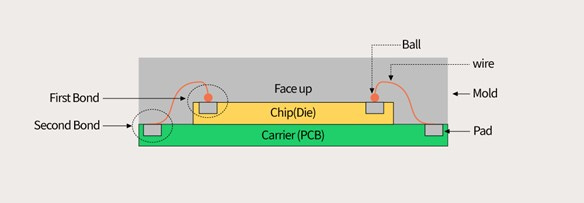

在正式介绍fluxless TCB制程之前,我们先来简单回顾一下封装技术的演变趋势。我们知道以前最传统的封装技术就是wire bonding,即芯片正面朝上,然后通过一条条的细金线与基板上的焊盘进行连接(见下图):

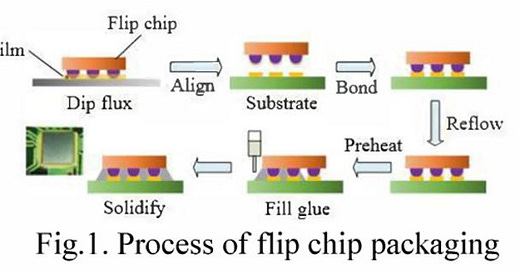

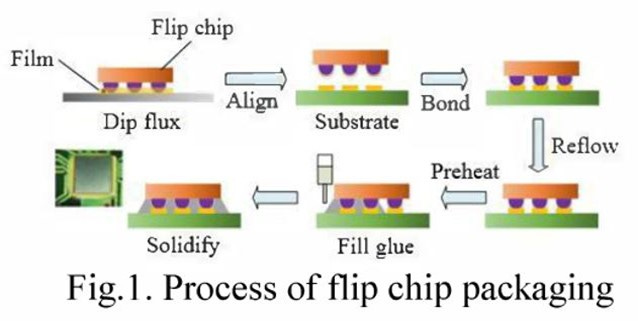

Wire bonding之后,业界为了达到更高的I/O引脚密度开发出了flip chip bonding。与wire bonding相比,flip chip bonding是将芯片倒置过来(因此叫做flip-chip),芯片通过凸点(bump)直接与基板上的焊盘(pad)进行连接。这其中的关键便是bump的制作工艺,而传统的凸点制作流程中少不了过回流焊炉(reflow oven)这一步。因为焊接球在bond之后reflow之前并没有被牢固地安放在封装基板之上,需要在回流焊炉中加热到一定的高温,使bump的合金层融化,与基板上的焊盘形成更紧密的结合之后,再降低温度使融化的焊接球重新凝结才能完成键合(见下图):

在该流程中存在一个头疼的问题:即不同材料的热膨胀系数(CTE)存在差异。在回流焊炉加热时,由于不同材料的膨胀程度不一致,可能会导致某些焊球无法充分接触铜垫,芯片也可能无法平整地放置,还可能会引发基板翘曲(warpage)等问题。这些零零总总的问题叠加在一起,最终会导致封装后的芯片电性能下降,甚至无法正常工作。

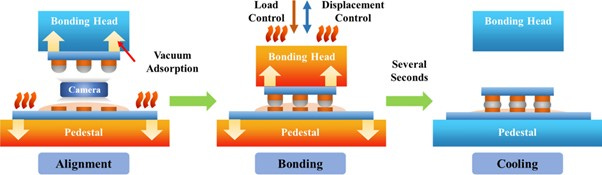

而TCB(thermal compression bonding)则可以很好地解决这些问题(见下图)。Thermal compression bonder通常使用单独的工具放置芯片,并施加压力,然后通过加热进行锡球的回流焊接。TCB的加热仅应用于芯片的顶部,这样热量只会影响芯片和C4 bump,从而大幅缓解基板翘曲的问题,同时施加的压力也确保了芯片可以平整地放置。此外,TCB流程中的快速震动也可以在很大程度上避免underfill空隙和particle污染的产生。

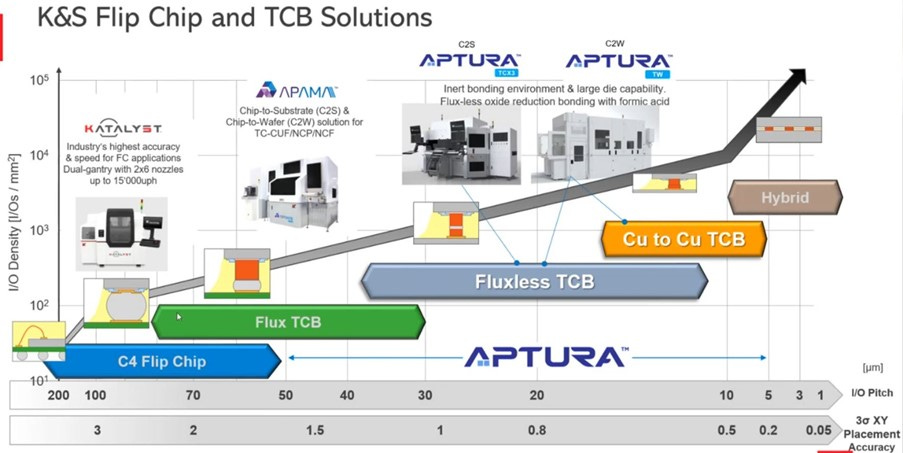

在wire bonding, flip chip bonding, thermal compression bonding之后,我们便即将进入到了fluxless TCB时代。我们可以拿Kulicke & Soffa所展示的这张bonder产品路线图为例(见下图):

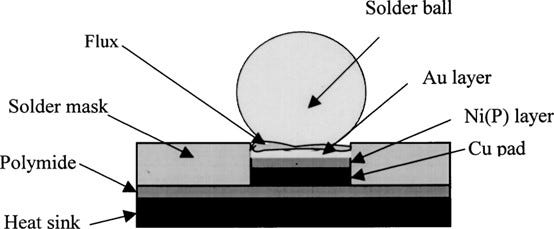

传统的TCB在焊接球下面仍然是有助焊剂(flux)的(见下图),而fluxless TCB顾名思义也就是在热压键合的过程中不需要助焊剂。从上图中我们可以看到,从flip chip到flux TCB,封装的I/O pitch从200μm一步步缩小到了30μm,而fluxless TCB更是达到了20μm,甚至在极限状况下可以扩展到10μm。当IO pitch小于10μm以下时则需要转用更下一代的hybrid bonding技术了。(关于hybrid bonding的详细介绍,请参见笔者之前的文章: BESI (BESI NA) -- 混合键合究竟用在哪里?)

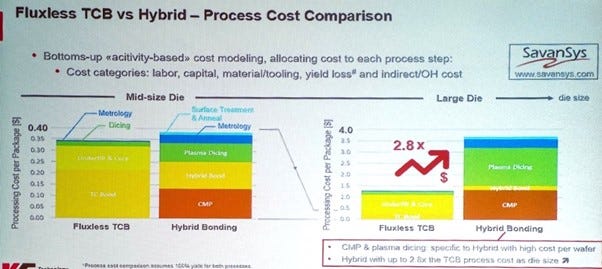

在 10~30μm的I/O pitch上,fluxless TCB相比hybrid bonding有着比较明显的性价比优势。特别是在large die size的情况下,由于hybrid bonding多加了CMP(HB对表明平整程度要求极高,通常<0.5nm Ra)和plasma dicing(HB对键合过程中的particle contamination容忍度极低,因此不能采用传统的易产生颗粒物的blade dicing)这些高成本的process,因此hybrid bonding的单位封装成本可以高达fluxless TCB的~2.8倍(见下图):

下面让我们回到本文的重心,来详细介绍一下fluxless TCB的原理:

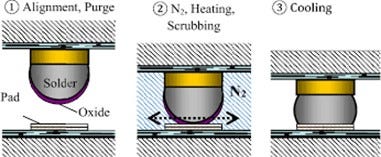

传统的TCB使用较大的焊接球,并且焊接球是由合金构成,而不是铜,因此需要使用助焊剂(flux)。但当bump pitch缩小到一定程度时,焊接球的形状便无法保持为一个完整的圆球,而是会在铜柱(copper pillar)顶部形成一个圆弧状的东西。这样少量的焊锡不需要额外的助焊剂(助焊剂会有难以清除干净的问题),但焊锡上会有一层薄薄的氧化层来保护它(见下图):

Fluxless TCB的流程一开始把晶圆分为source wafer和TAC wafer,它们被传送到一个腔室后,K&S使用化学方法——甲酸(formic acid)去除晶圆表面的氧化层,而ASMPT则使用物理方法——等离子体(plasma)去除氧化层。在使用等离子体或甲酸彻底去除表面的氧化层后,圆弧状的焊锡便裸露了出来,然后直接进行热压键合。

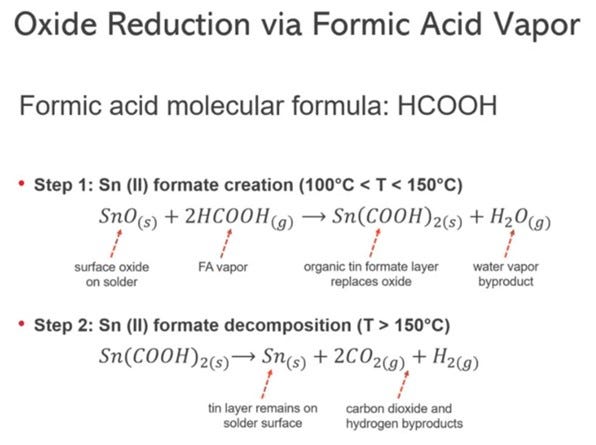

下图的化学方程式显示了如何用甲酸(HCOOH)在不同温度条件下与焊锡表面的氧化锡(SnO)发生反应,从而去除该氧化层:

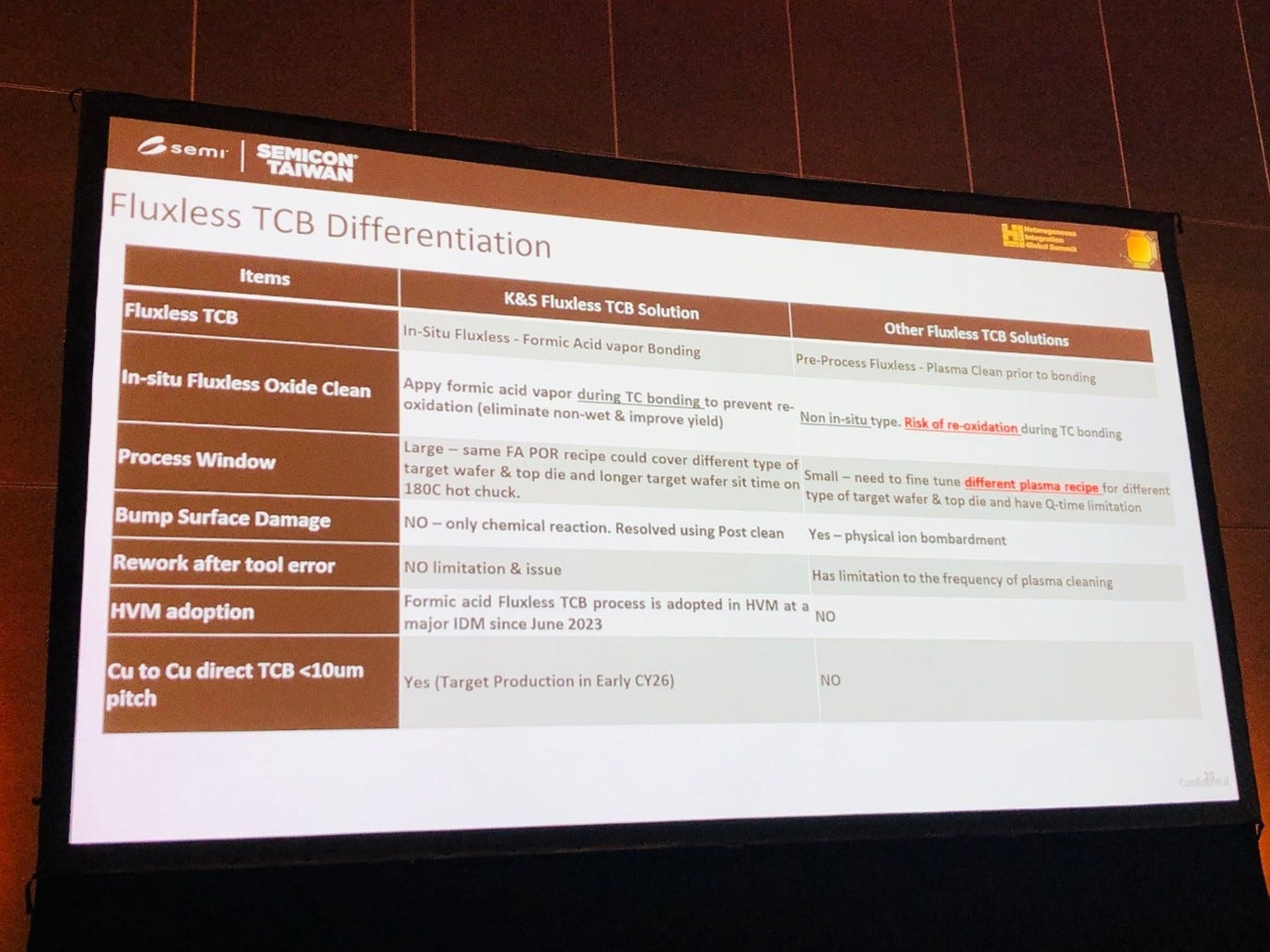

K&S在今年九月的Semicon Taiwan大会上作为先进封装主题的演讲嘉宾present了甲酸vs.等离子体两种fluxless TCB技术路线的优劣(见下图)。当然K&S作为甲酸路线的采用者,它present的观点可能会有失偏颇。但笔者根据供应链调研了解到的讯息大致如此:

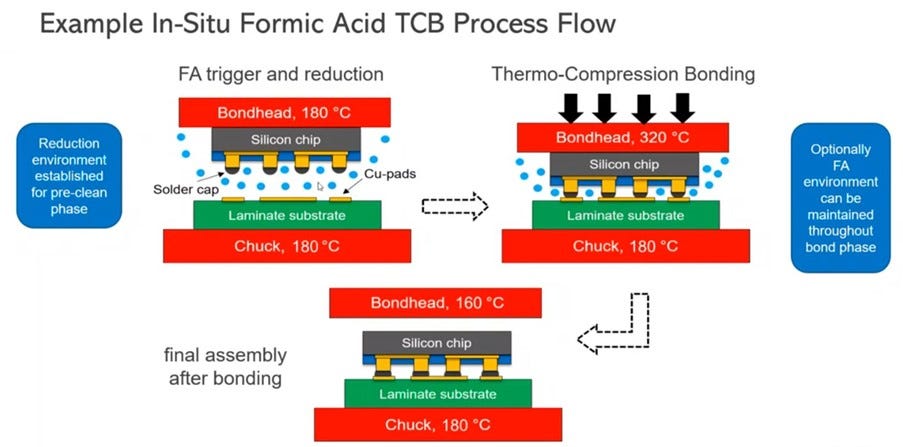

K&S的甲酸方法优点为:可以在通甲酸气体去除氧化层的同时进行热压键和,从而防止了焊接球表面重新氧化(re-oxidation)的风险(见下图);缺点为:由于采用化学方法会产生残留物(见上文的化学反应公式),在热压键和之后还需要加一道cleaning station去专门清除干净这些残留物以免影响良率(bump pitch size越小越难清洗干净),因此这种方法的througput会比较慢。

ASMPT的等离子体方法优点为:更高的throughput,不需要额外的cleaning station;缺点为:去除氧化层和热压键合的动作无法同时进行,先要用等离子体打掉氧化层之后才能进行热压键和,因此在这两个步骤之间焊接球表面有重新氧化的风险。此外,物理方法针对不同的die需要调配不同的plasma recipe,也比较麻烦。

分析了甲酸 vs.等离子体两种fluxless TCB技术路线的利弊,下面我们来揭晓英伟达下一代的Rubin系列产品到底会采用哪家的fluxless TCB设备:

Keep reading with a 7-day free trial

Subscribe to 海外科技股研究 to keep reading this post and get 7 days of free access to the full post archives.